Décarbonation de l’industrie chimique : solutions pour allier performance et durabilité

L’industrie chimique est un pilier de l’innovation mondiale, mais aussi un des secteurs les plus énergivores et émetteurs de CO₂. Face aux pressions environnementales et économiques croissantes, la décarbonation de l’industrie chimique devient une nécessité pour repenser vos procédés.

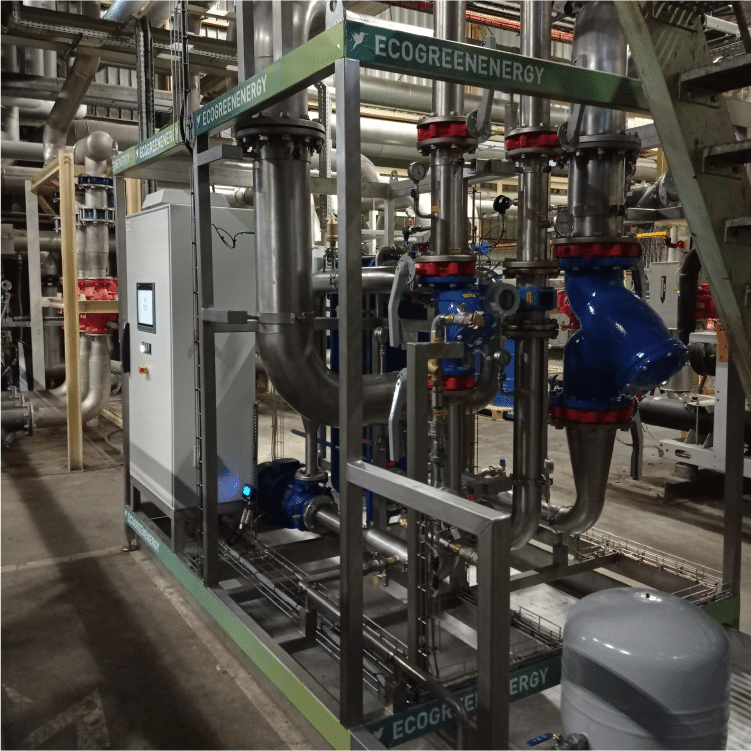

Chez EcoGreenEnergy, nous déployons des solutions sur mesure pour transformer vos contraintes en avantages compétitifs. Décarbonation, efficacité énergétique, et capture carbone sont au cœur de nos actions pour garantir votre durabilité et votre performance.

Pour découvrir nos projets et suivre nos actualités, rendez-vous sur LinkedIn.

⁂

50 TWh/an

consommation de gaz naturel par l’industrie chimique, représentant environ 33 % de l’utilisation industrielle en France.

23 TWh/an

consommation d’électricité par le secteur chimique, soit 20 % de l’électricité utilisée dans l’industrie française.

18,7 MtéqCO₂

émissions de gaz à effet de serre du secteur chimique en 2021, représentant près de 5 % des émissions nationales.

50 TWh/an

consommation de gaz naturel par l’industrie chimique, représentant environ 33 % de l’utilisation industrielle en France.

23 TWh/an

consommation d’électricité par le secteur chimique, soit 20 % de l’électricité utilisée dans l’industrie française.

18,7 MtéqCO₂

émissions de gaz à effet de serre du secteur chimique en 2021, représentant près de 5 % des émissions nationales.

Découvrez comment optimiser votre efficacité énergétique dans l’industrie chimique!

L’industrie chimique est l’un des secteurs les plus énergivores, avec une forte consommation de vapeur et de gaz. Face aux défis de décarbonation et d’optimisation des procédés, la récupération de chaleur fatale permet de réduire les consommations énergétiques et les coûts d’exploitation. Dans cette étude de cas, découvrez :

- 6 376 tonnes de vapeur économisées par an grâce à la récupération de chaleur fatale.

- 6,6 GWh/an de gaz économisés, réduisant l’empreinte carbone du site.

- Une approche concrète pour diminuer les émissions de CO₂ et améliorer la performance industrielle.

« * » indique les champs nécessaires

Où se situe la chaleur fatale dans les usines chimiques et comment la réutiliser ?

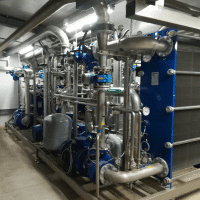

Dans les usines chimiques, de nombreux processus industriels génèrent de la chaleur fatale. Nous identifions régulièrement les sources potentielles suivantes pour maximiser vos économies :

- Vapeur des colonnes de distillation

- Chaleur issue des évaporateurs

- Flash revaporisation des condensats

- Circuits de refroidissement des procédés exothermiques

- Fumées d’incinérateurs ou d’oxydateurs

- Condenseurs des groupes froids

La chaleur récupérée peut être réutilisée pour :

- Alimenter les rebouilleurs des colonnes de distillation

- Préchauffer les produits entrants dans les colonnes, évaporateurs ou réacteurs

- Réchauffer les reflux des colonnes de distillation

- Servir d’appoint pour les chaudières

Les défis spécifiques de la décarbonation dans l’industrie chimique

-

Les procédés tels que la distillation et les réactions thermiques consomment une énergie considérable, représentant environ 40 % des émissions directes de CO₂ dans l’industrie chimique mondiale. Optimiser ces procédés est crucial pour réduire les coûts et les émissions.

-

Les rejets gazeux, notamment le CO₂ et d’autres gaz à effet de serre, nécessitent des solutions de valorisation. La capture et la valorisation du carbone offrent des opportunités économiques et environnementales uniques.

-

La dépendance aux combustibles fossiles est une contrainte majeure. Intégrer des sources d’énergie renouvelables ou hybrides dans vos processus est une solution durable pour réduire votre empreinte énergétique.

-

Les attentes des clients en matière de durabilité et de conformité exigent une transformation à chaque étape de la production, depuis l’approvisionnement en matières premières jusqu’à la distribution des produits finis.

Les équipements énergivores de l’industrie chimique

Colonnes de distillation

Elles consomment une grande quantité d’énergie thermique pour séparer les composants chimiques. Jusqu’à 50 % de l’énergie d’une usine peut être liée à ce procédé.

Réacteurs chimiques

Ils nécessitent une température et une pression contrôlées, impliquant une forte consommation d’énergie pour chauffer ou refroidir les substances.

Évaporateurs

Utilisés pour concentrer des solutions, ils demandent une quantité importante de chaleur, optimisable via la récupération de chaleur fatale.

Cadre réglementaire de l’industrie chimique

Impose l’enregistrement, l’évaluation et l’autorisation des substances chimiques pour limiter leur impact sur la santé et l’environnement.

Définit les règles de classification, d’étiquetage et d’emballage des substances et mélanges chimiques pour assurer une meilleure sécurité.

Exigent la réduction des émissions polluantes, la gestion optimisée des déchets et la limitation des substances dangereuses dans les procédés industriels.

Impose l’enregistrement, l’évaluation et l’autorisation des substances chimiques pour limiter leur impact sur la santé et l’environnement.

Définit les règles de classification, d’étiquetage et d’emballage des substances et mélanges chimiques pour assurer une meilleure sécurité.

Exigent la réduction des émissions polluantes, la gestion optimisée des déchets et la limitation des substances dangereuses dans les procédés industriels.

Ils nous font

confiance

L’organisation des études s’est révélée structurée, avec une méthode claire et un pilotage efficace. Les échanges constructifs avec l’ingénieur ont permis de bien cerner les contraintes et besoins, favorisant une progression fluide. La qualité de la présentation a été particulièrement appréciée, et nous sommes enthousiastes à l’idée de poursuivre cette collaboration.

Responsable industriel Europe – Groupe de l’industrie chimique

Les bénéfices concrets : pourquoi investir dans la durabilité est un levier pour votre compétitivité ?

Nouveaux débouchés pour les rejets industriels

La valorisation des émissions de CO₂ et des déchets permet de diversifier les revenus tout en réduisant l’impact environnemental. Des solutions comme la capture carbone ou la réutilisation des sous-produits créent de nouvelles opportunités économiques.

Positionnement en tant que leader innovant

L’adoption de technologies de décarbonation et d’efficacité énergétique renforce votre compétitivité et améliore votre image de marque face aux exigences croissantes du marché.

Réduction des risques liés à la réglementation

Les normes environnementales se durcissent. Anticiper ces évolutions garantit une mise en conformité efficace, sans impact majeur sur l’exploitation.

Économies substantielles

L’optimisation des processus énergivores permet de réduire jusqu’à 40 % des dépenses énergétiques, notamment via la récupération de chaleur fatale et l’intégration d’énergies renouvelables.

Engagement climatique concret

Une empreinte carbone réduite et une efficacité énergétique améliorée positionnent votre entreprise comme un acteur clé de la décarbonation de l’industrie chimique et renforcent votre engagement durable.

Pour aller plus loin

La capture carbone permet de réduire vos émissions directes et, en valorisant le CO₂ (ex. : pour la production de carburants ou de matériaux), de créer de nouvelles opportunités économiques.

Nous proposons des solutions hybrides adaptées à vos besoins, comme l’installation de panneaux solaires pour les processus à basse température ou l’énergie éolienne pour alimenter les équipements électriques.

Des colonnes de distillation avancées, combinées à des systèmes de récupération de chaleur, peuvent réduire la consommation énergétique de ce procédé jusqu’à 30 %.

Rejoignez-nous sur LinkedIn pour plus de contenus spécifiques !