Archive

-

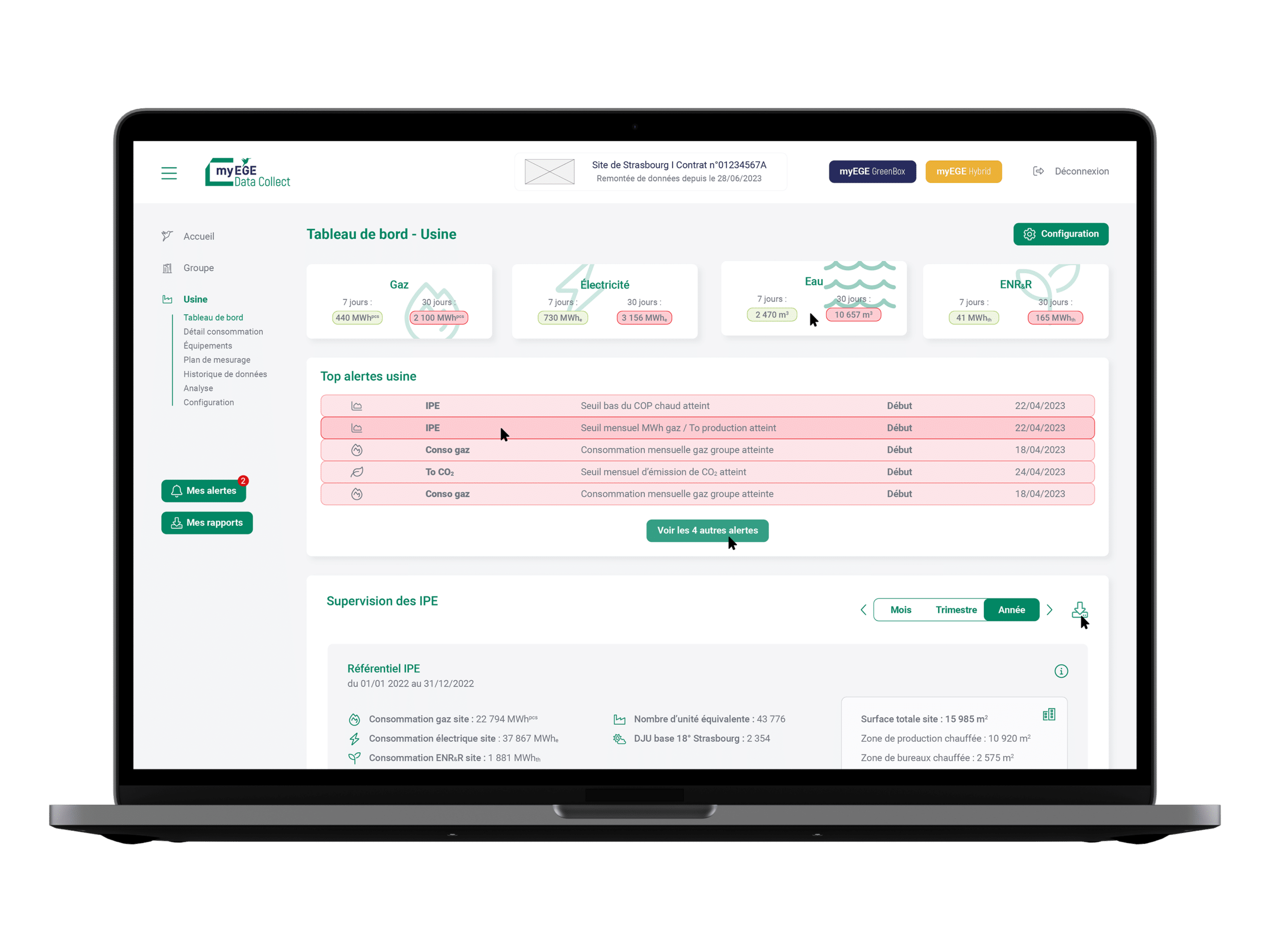

Mise en œuvre ISO 50001 : un projet d’entreprise structurant et durable

Mettre en place un système de management de l’énergie certifié ISO 50001, c’est bien plus qu’un projet technique : la mise en œuvre ISO 50001 constitue une démarche stratégique portée par la direction, mobilisant les équipes dans la durée.

Dans cet article, nous partageons les retours du terrain pour comprendre comment piloter efficacement cette démarche, avec les bons outils, les bons réflexes, et une implication collective.Une dynamique portée par la direction et l’engagement collectif

Se lancer – et se maintenir – dans un système de management de l’énergie certifié ISO 50001, c’est avant tout un projet d’entreprise structurant. Il doit être porté par la direction et impliquer l’ensemble des collaborateurs, à tous les niveaux de l’organisation.

Concrètement, cela se traduit par une montée en compétence progressive, à la fois sur les aspects techniques et managériaux. Ce processus renforce la dynamique interne autour de la performance énergétique. Ainsi, les référents énergie gagnent rapidement en maturité. Ils deviennent des interlocuteurs privilégiés de la direction, en charge du pilotage des indicateurs et du suivi des actions mises en œuvre.

Mais leur rôle ne s’arrête pas là. Sur le terrain, ils interviennent également pour :

- identifier les écarts aux standards,

- repérer les opportunités d’amélioration continue,

- et collaborer étroitement avec les experts du procédé.

Capitaliser sur les audits, analyser les UES et structurer son plan de comptage

Réussir sa démarche ISO 50001, c’est aussi savoir exploiter les audits et les études existants pour identifier les usages énergétiques significatifs (UES), et construire une vision claire des installations. Le premier geste utile : inscrire sur un tableau le plan de comptage existant, identifier les zones avec des lacunes de données, et prioriser les corrections.

Sur les sites complexes, la visualisation par diagramme de Sankey permet de communiquer facilement sur les flux d’énergie, les conversions, et les pertes.

Par exemple : récupérer la chaleur perdue en sortie de four pour préchauffer de l’eau chaude. Ajouter des compteurs en masse n’est pas la solution. Il faut viser le juste niveau d’instrumentation, capable d’alerter en cas de dérive, tout en restant cohérent avec l’exploitation.Faire parler les données, détecter les dérives et agir

Les données doivent être d’abord relevées manuellement, puis automatisées pour améliorer la réactivité.

Un exemple typique : un écart dans le suivi du rendement d’un compresseur (Wh/Nm³) peut révéler un défaut de pilotage entre compresseur fixe et variable.

Intégrer la performance dans les choix techniques

La mise en œuvre d’une démarche ISO 50001 permet également de challenger les fournisseurs de manière proactive. Elle facilite l’intégration, dans les cahiers des charges, de solutions plus vertueuses telles que la récupération de chaleur, l’amélioration de la performance énergétique, ou encore la réduction des pertes.

Dans cette logique, les membres de l’équipe énergie ont un rôle clé. Ils doivent être systématiquement impliqués dans les décisions techniques, afin d’orienter les choix vers des technologies compatibles avec les objectifs de décarbonation et de pilotage énergétique à long terme.

Par ailleurs, la projection des projets futurs et des évolutions du site permet de définir, en amont, des situations énergétiques de référence. Celles-ci s’accompagnent d’indicateurs de performance énergétique (IPE), fiables, partagés et acceptés par toutes les parties prenantes.

Ne pas baisser les bras : garder le cap et s’entourer durablement

L’effort humain et financier peut paraître lourd au départ. Il est pourtant essentiel de ne pas relâcher l’engagement.

Réévaluer régulièrement les priorités autour des UES permet de garder une démarche structurée, avec des effets indirects positifs sur la performance industrielle globale.S’entourer de partenaires dans la durée est un facteur clé de succès. Grâce à une bonne connaissance du site, ces partenaires sauront :

ISO 50001 : transformer l’énergie en avantage compétitif

Mettre en place – et maintenir – une démarche ISO 50001, c’est transformer l’énergie en levier de performance durable. C’est un challenge humain, qui repose sur une équipe interne mobilisée, accompagnée par des partenaires engagés dans le temps. Ce sont eux qui vous aideront à vous former, à structurer votre pilotage, à maintenir votre niveau de maturité énergétique sur plusieurs années.

Notre accompagnement

Chez EcoGreenEnergy, nous avons cette expertise depuis plus de 10 ans.

Nous savons parfaitement adapter l’organisation managériale et technique la plus pertinente pour accompagner votre réussite. -

Décarbonation vapeur industrielle : leviers d’optimisation énergétique pour sites industriels

Dans l’industrie, la vapeur est omniprésente : production de chaleur, stérilisation, distillation, nettoyage, etc. Elle est souvent perçue comme une commodité technique. Pourtant, chaque nuage de vapeur perdu est une opportunité manquée. La décarbonation vapeur industrielle passe souvent par une meilleure gestion de ces pertes. Et si la vapeur devenait un pilier de votre stratégie bas carbone ?

Pourquoi la vapeur est-elle énergivore ?

La vapeur est généralement produite à partir d’énergie fossile, principalement du gaz naturel. Elle consomme de l’énergie à plusieurs niveaux :

- Production : la chaudière transforme l’eau en vapeur. Son rendement chute sans bon pilotage ou maintenance.

- Distribution : les fuites, isolations dégradées et purges mal réglées gaspillent l’énergie.

- Utilisation : la vapeur non récupérée ou mal condensée est une perte directe.

Jusqu’à 30 % de l’énergie peut être perdue dans un système vapeur mal optimisé.

Les points critiques d’un réseau vapeur

Pour améliorer la décarbonation vapeur industrielle, il faut identifier les zones à fort impact :

1. Chaudières surdimensionnées ou mal modulées : Fonctionner à charge partielle augmente la consommation et réduit l’efficacité.

2. Fuites invisibles : Elles représentent parfois plusieurs tonnes de vapeur perdues par jour.

3. Purgeurs obsolètes ou défaillants : Ils évacuent de la vapeur au lieu des seuls condensats → perte sèche.

4. Absence de valorisation des condensats : Rejeter de l’eau chaude dans les égouts est une perte d’énergie, d’eau et de produits de traitement.

Quelles solutions pour décarboner la vapeur ?s

Décarboner ne signifie pas tout changer. Il existe plusieurs leviers efficaces et concrets :

🔧 Optimisation du système existant

- Audit vapeur pour repérer les pertes thermiques et les fuites.

- Compteurs intelligents pour surveiller en temps réel.

- Maintenance préventive des purgeurs, vannes, isolants.

- Récupération de chaleur sur fumées, purges ou condensats.

⚡ Électrification de la production de vapeur

- Remplacer la chaudière gaz par une version électrique performante, alimentée en électricité bas carbone.

- Produire la vapeur lors des heures creuses ou selon les signaux du réseau.

❄️ Pompes à chaleur vapeur haute température

- Les PAC industrielles génèrent désormais de la vapeur jusqu’à 180 °C.

- Elles valorisent la chaleur fatale issue des process ou des effluents.

Résultat : un meilleur COP, moins d’émissions et plus de flexibilité.

Un levier stratégique à activer sans attendre

La décarbonation vapeur industrielle devient un enjeu économique et réglementaire.

- Le coût du carbone augmente.

- Les énergies fossiles deviennent plus volatiles.

- Le décret tertiaire, la CSRD et les plans de sobriété imposent des résultats concrets.

Chaque tonne de vapeur optimisée améliore la rentabilité et la résilience.

Notre accompagnement

Chez EcoGreenEnergy, nous auditons, modélisons et optimisons vos installations vapeur.

Notre objectif : transformer un poste souvent négligé en source de performance bas carbone.📩 Contactez-nous pour un diagnostic ciblé ou pour étudier les solutions d’électrification et de récupération thermique adaptées à vos process.

-

Électricité ou gaz : une nouvelle réalité heure par heure pour l’industrie

Pendant des décennies, les industriels ont privilégié le gaz pour produire de la chaleur, car il était perçu comme une énergie abondante, stable et bon marché.

Toutefois, cette réalité évolue rapidement. Désormais, en analysant les marchés heure par heure, on constate que l’électricité revient de plus en plus souvent moins cher que le gaz, notamment pendant les heures creuses ou lorsque la production renouvelable est élevée.

En conséquence, cette évolution bouleverse en profondeur les stratégies énergétiques des industriels.Électricité ou gaz : une inversion de tendance structurelle

Depuis la crise énergétique de 2021-2022, les prix des énergies ont été profondément bouleversés :

- En 2022, le gaz naturel atteignait plus de 300 €/MWh sur les marchés de gros (TTF).

- L’électricité, historiquement indexée sur le coût marginal de production au gaz, a connu à la fois des pics extrêmes (jusqu’à 1 000 €/MWh) et des phases à prix négatif.

En 2024 et début 2025, les prix se sont stabilisés mais la dynamique a changé. En France :

- Le gaz (PEG) évolue entre 40 et 50 €/MWh en moyenne, avec un plancher à 25 €/MWh.

- L’électricité spot se situe entre 70 et 80 €/MWh, avec des creux à -5 voire -20 €/MWh, et des pics autour de 300 €/MWh.

Résultat : sur certaines heures, l’électricité est nettement plus avantageuse que le gaz, voire gratuite ou négative.

L’analyse horaire révèle des opportunités concrètes

Les données des plateformes comme EPEX SPOT ou EnergyQuant sont claires :

- En avril 2024, la France a connu plus de 180 heures à prix négatif sur l’électricité.

- En mai 2025, certains jours affichaient des prix inférieurs à 0 €/MWh pendant 4 à 8 heures consécutives, tandis que le gaz restait au-dessus de 30 €/MWh.

- Sur ces périodes, l’écart moyen peut dépasser 50 €/MWh en faveur de l’électricité.

Ces écarts horaires sont autant d’opportunités économiques pour les industriels capables d’adapter leur consommation.

Ce que cela change pour les industriels

Pour les sites disposant de chaudières électriques modulables (à électrodes ou résistances), ou de systèmes hybrides :

- Il est possible de produire de la chaleur à coût réduit en concentrant la charge sur les heures les moins chères.

- Le surplus peut être valorisé par du stockage thermique pour un usage différé.

- L’installation peut aussi participer aux marchés de flexibilité, générant des revenus complémentaires.

En bref, le critère de coût horaire devient stratégique dans l’optimisation énergétique industrielle.

Ajuster sa stratégie à l’heure près

Le choix entre électricité ou gaz ne se fait plus uniquement sur le prix moyen annuel. Les écarts horaires, liés à l’intermittence des énergies renouvelables, ouvrent de nouvelles perspectives aux industriels.

Avec les bons équipements et une stratégie adaptée, l’électricité peut devenir une option plus compétitive que le gaz, tout en renforçant votre flexibilité et votre performance énergétique.Chez EcoGreenEnergy, nous vous accompagnons pour tirer parti de cette nouvelle réalité à travers des solutions sur mesure : chaudières électriques flexibles, stockage thermique, pilotage énergétique intelligent.

Intéressé par une étude de faisabilité ?

Chez EcoGreenEnergy, nous vous accompagnons à chaque étape.

Contactez-nous pour une étude personnalisée selon votre profil horaire.

-

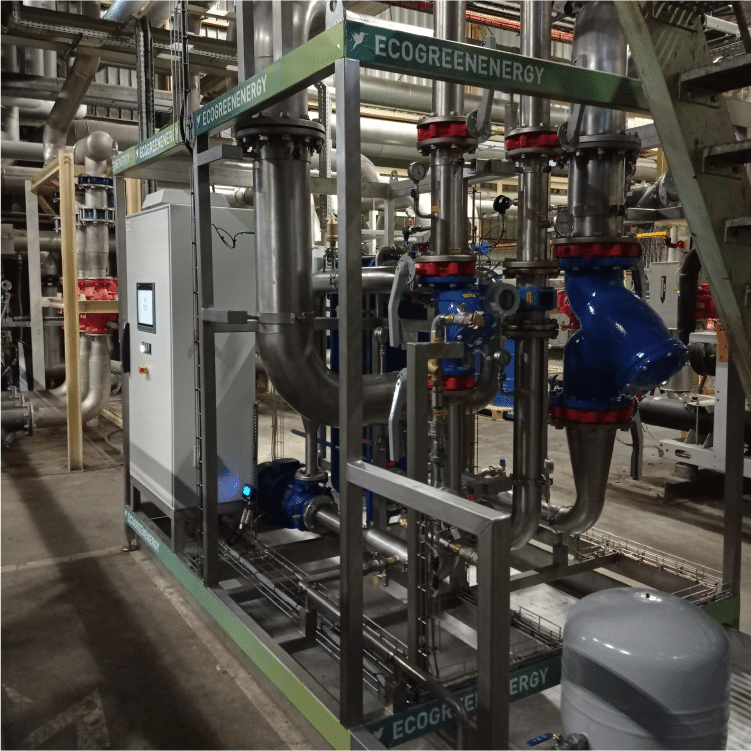

Stockage énergie thermique : une solution stratégique pour les industries en process discontinus

Le stockage énergie thermique est une solution clé pour l’agroalimentaire, la chimie ou la pharmacie, où certains procédés génèrent des flux thermiques importants mais discontinus. Par exemple, la stérilisation en autoclave implique des cycles courts avec des phases de refroidissement, entraînant une perte importante d’énergie à chaque cycle. Pourtant, cette chaleur pourrait être réutilisée efficacement. Le stockage permet ainsi de capter et valoriser cette énergie, de réduire les besoins d’appoint, d’améliorer la performance énergétique et de stabiliser la consommation d’énergie du site.

Les technologies disponibles

Aujourd’hui, trois grands types de stockage thermique sont disponibles pour l’industrie :

- Stockage sensible : eau, béton, briques… matériaux dont la température augmente pour stocker l’énergie.

- Stockage à chaleur latente (MCP) : matériaux qui changent de phase (fusion/solidification) pour stocker la chaleur à température constante.

- Stockage thermo-chimique : réservé à des cas spécifiques, mais très performant sur le plan théorique.

Chacune de ces technologies présente des avantages selon les besoins du site.

Application au cas des autoclaves

Prenons un autoclave de 1000 L stérilisant 1500 conserves par cycle. Lors du refroidissement, une quantité importante de chaleur est rejetée.

Grâce à une cuve de stockage énergie thermique bien dimensionnée et pilotée, cette chaleur est récupérée. Elle est ensuite réinjectée lors de la montée en température du cycle suivant. Le gain d’énergie dépasse souvent 80 %, surtout si récupération et stockage sont combinés.

Schéma d’intégration typique :

- Échangeur thermique pour capter la chaleur rejetée

- Fonction de stockage d’énergie thermique

- Restitution en phase chaude du cycle

- Pilotage automatique intégré au système de contrôle process

Un investissement désormais soutenu par les CEE

Depuis 2025, une fiche CEE IND-UT-139 permet de financer les projets de stockage énergie thermique dans l’industrie. Elle cible particulièrement les procédés discontinus.

La chaleur valorisée peut provenir d’effluents liquides ou gazeux à plus de 25°C. Le stockage permet ensuite de réutiliser cette chaleur sur le même site industriel.

Pour être éligible à la prime :

- Le système doit permettre un stockage réel d’énergie thermique,

- Il doit répondre à des besoins thermiques internes,

- Le projet doit être formalisé dans un dossier conforme à la fiche CEE.

Particulièrement adapté aux :

- Sites agroalimentaires en process batch

- Industries déjà équipées de récupération de chaleur

- Projets couplant ENR thermiques (solaire, biomasse)

Résultats et bénéfices

Voici les résultats généralement constatés dans les projets de stockage énergie thermique bien conçus :

- Jusqu’à 83 % d’économies d’énergie grâce à la récupération + stockage

- Temps de retour sur investissement souvent inférieur à 5 ans

- Forte contribution à la décarbonation de la chaleur industrielle

Ces systèmes permettent également de lisser la demande énergétique et d’augmenter l’autonomie thermique.

Intéressé par une étude de faisabilité ?

Chez EcoGreenEnergy, nous vous accompagnons à chaque étape :

- Étude technique et économique

- Dimensionnement du stockage énergie thermique

- Installation et intégration au process

- Montage du dossier CEE pour valorisation de la prime

Contactez-nous dès maintenant pour booster votre performance énergétique grâce au stockage d’énergie thermique.

-

Durabilité industrie glace : sobriété énergétique, eau, emballages et solutions concrètes pour les fabricants

Le secteur de la fabrication de glace alimentaire en France est un maillon stratégique de la filière agroalimentaire, au cœur des enjeux de l’industrie de la glace liés à la performance économique et à la transition écologique. Ce secteur englobe les producteurs de crèmes glacées, de sorbets et de desserts glacés.

Ces industriels sont confrontés à des défis spécifiques liés à la sobriété énergétique, la réduction de la consommation d’eau et l’optimisation des procédés thermiques. La durabilité industrie glace devient ainsi un enjeu majeur pour l’ensemble de la filière.

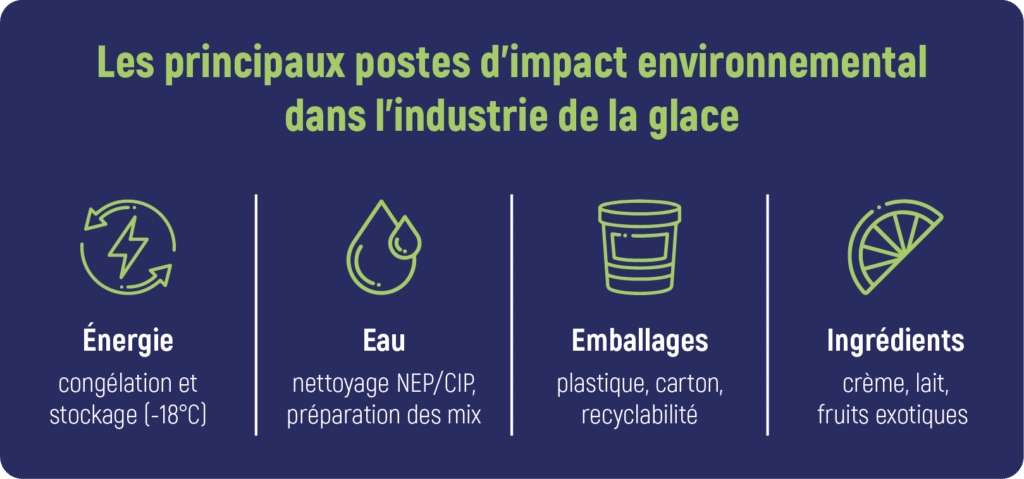

Impacts environnementaux majeurs

La production de glace reste une activité fortement énergivore. Les principaux postes d’impacts environnementaux sont identifiés ci-dessous :

- Consommation énergétique élevée : les phases de congélation et stockage à -18 °C consomment beaucoup d’électricité,

surtout en période estivale. - Utilisation de l’eau : les nettoyages en place (NEP/CIP) et la préparation des mélanges sont fortement consommateurs.

- Emballages : les contenants plastiques ou cartons posent des problèmes de recyclabilité et de réduction des déchets.

- Ingrédients à forte empreinte carbone : la crème, le lait ou les fruits exotiques importés pèsent lourd dans le bilan carbone.

Contraintes climatiques et vulnérabilités

Les fabricants doivent également faire face à des facteurs exogènes :

- La saisonnalité de la demande : les pics estivaux sollicitent fortement les installations frigorifiques.

- Les aléas climatiques : ils impactent la disponibilité des matières premières comme les fruits ou le lait.

Ces contraintes peuvent engendrer des hausses de coûts et des tensions d’approvisionnement.

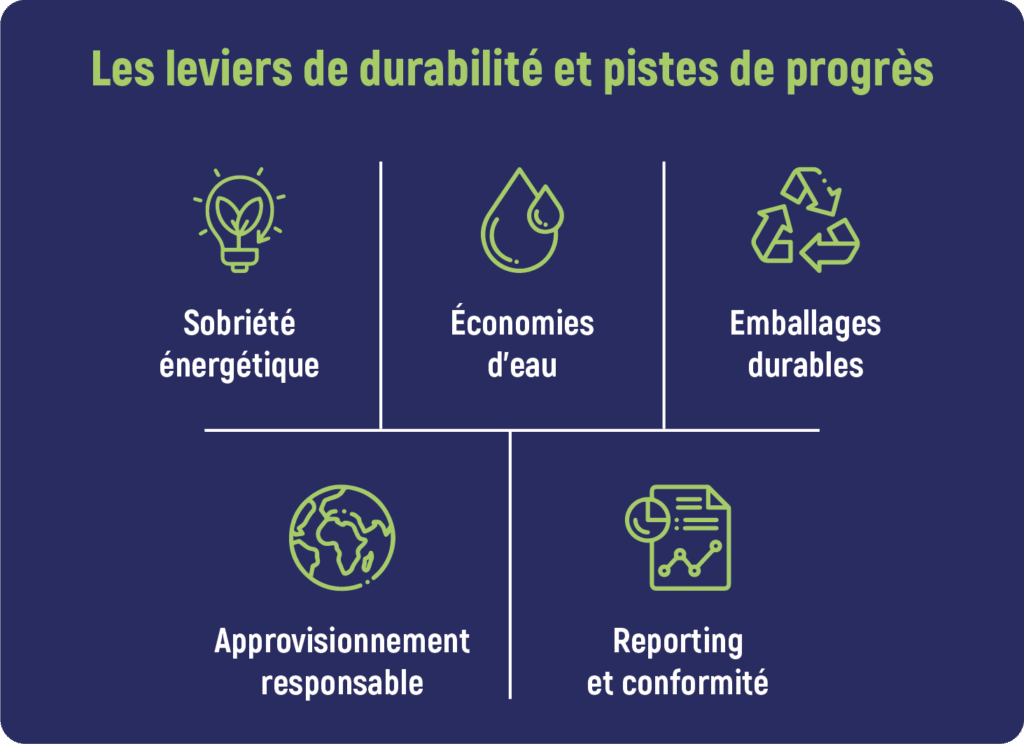

Leviers de durabilité et pistes de progrès

Pour améliorer la durabilité industrie glace, plusieurs leviers techniques et organisationnels peuvent être activés

Sobriété énergétique

- Mise à niveau des systèmes de froid industriel (compresseurs à haut rendement, fluides frigorigènes à faible GES).

- Récupération de chaleur fatale, boucles de refroidissement, optimisation des cycles thermiques.

- Intégration à des réseaux de chaleur industriels pour réduire la consommation primaire.

Économies d’eau

- Boucles fermées pour NEP/CIP.

- Valorisation des eaux de process dans des usages secondaires.

Emballages durables

- Réduction des grammages, utilisation de matériaux recyclables, approche 3R (réduction, réemploi, recyclage).

Approvisionnement responsable

- Sourcing local, matières premières à faible empreinte carbone.

- Intégration de certifications environnementales pour les ingrédients.

Reporting et conformité

- Suivi précis des consommations énergétiques et des émissions de CO₂.

- Mise en conformité avec les exigences CSRD, AGEC et Green Claims.

Étude de cas : un réseau de chaleur optimisé dans l’industrie glace

Chez un industriel français de la glace, EcogreenEnergy a déployé une solution de valorisation des énergies fatales. Objectif : réutiliser la chaleur dissipée par les compresseurs et équipements frigorifiques pour d’autres usages sur site.

La chaleur est redistribuée vers :

- Les boucles de nettoyage NEP/CIP,

- Les zones de préparation (MIX),

- Le chauffage des locaux,

- Et les besoins en eau de process.

Résultats obtenus :

- Plus de 2 GWh de gaz économisés chaque année.

- Environ 450 tonnes de CO₂ évitées par an.

- Un COP supérieur à 3, gage d’une performance technique et environnementale élevée.

Ce projet a permis de réduire les coûts d’exploitation et d’améliorer la résilience énergétique du site.

Vers une glace plus durable et plus responsable

Les responsables énergie, techniques et RSE jouent un rôle stratégique dans la durabilité industrie glace.

Ils sont en première ligne pour :- Piloter les plans d’économies d’énergie et d’eau.

- Sécuriser les approvisionnements, malgré les aléas climatiques.

- Valoriser les engagements environnementaux auprès des clients et investisseurs.

Grâce aux innovations techniques et aux dispositifs d’aides,

l’industrie de la glace peut évoluer vers un modèle plus durable, compétitif et résilient.Vous souhaitez aller plus loin ?

Vous voulez en savoir plus sur cette étude de cas ou sur nos solutions de valorisation énergétique ?

Contactez dès maintenant les experts d’EcogreenEnergy pour un échange personnalisé. - Consommation énergétique élevée : les phases de congélation et stockage à -18 °C consomment beaucoup d’électricité,

-

Les enjeux de durabilité pour l’industrie du petfood : état des lieux et leviers de progrès

L’industrie du petfood, forte de 39 sites de production en France, se trouve au cœur des enjeux actuels de l’industrie petfood, entre performance économique et transition écologique. Chaque année, 1,8 million de tonnes de produits valorisent des coproduits agricoles et animaux, dans une logique d’économie circulaire.

Cependant, face aux exigences de sobriété énergétique et aux attentes environnementales des consommateurs, la responsabilité sociétale (RSE) et la réduction des consommations deviennent des enjeux majeurs pour la filière. De plus, la transition énergétique est désormais un enjeu stratégique pour les entreprises, notamment dans le secteur industriel où les consommations sont souvent importantes.

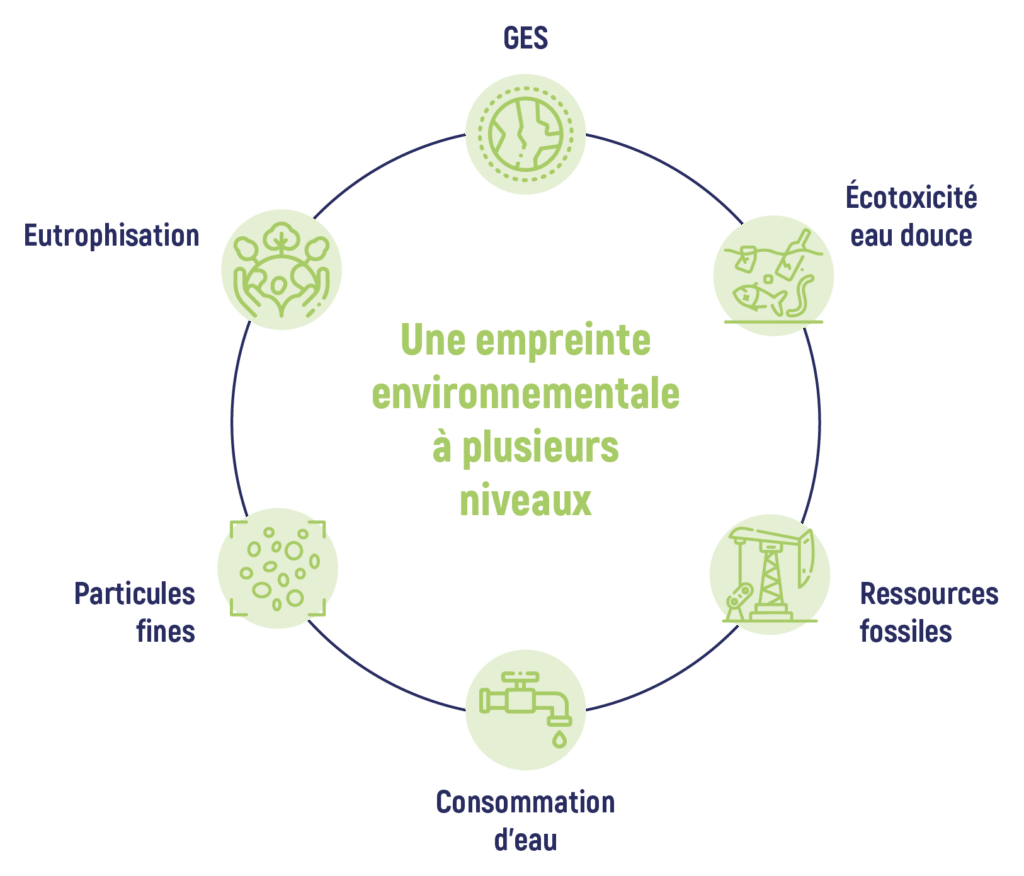

Une empreinte environnementale à plusieurs niveaux

Les analyses de cycle de vie (ACV) et les empreintes environnementales (PEF) révèlent plusieurs impacts significatifs :

- Changement climatique (GES)

- Écotoxicité de l’eau douce

- Utilisation de ressources fossiles

- Consommation d’eau

- Particules fines, acidification, eutrophisation terrestre

Les résultats varient selon le type de produit :

- Aliments secs : 80 % des impacts viennent des ingrédients

- Aliments humides : impacts répartis entre ingrédients et emballages (plastiques ou métal)

Par conséquent, l’éco-conception et la recyclabilité deviennent des priorités stratégiques.

Enjeux industrie petfood : sobriété énergétique et adaptation climatique, un double défi

Les responsables énergie et techniques des sites doivent répondre à deux urgences :

- Réduire la consommation de gaz et d’électricité, notamment sur les procédés de stérilisation haute température (PSH)

- Anticiper les effets du réchauffement climatique sur l’approvisionnement (sécheresse, volatilité des matières)

Pour cela, plusieurs solutions techniques sont déployées :

- Récupération de chaleur fatale sur les autoclaves

- Mise en place de boucles fermées de refroidissement

- Automatisation des cycles thermiques pour réduire l’eau, l’énergie et les GES

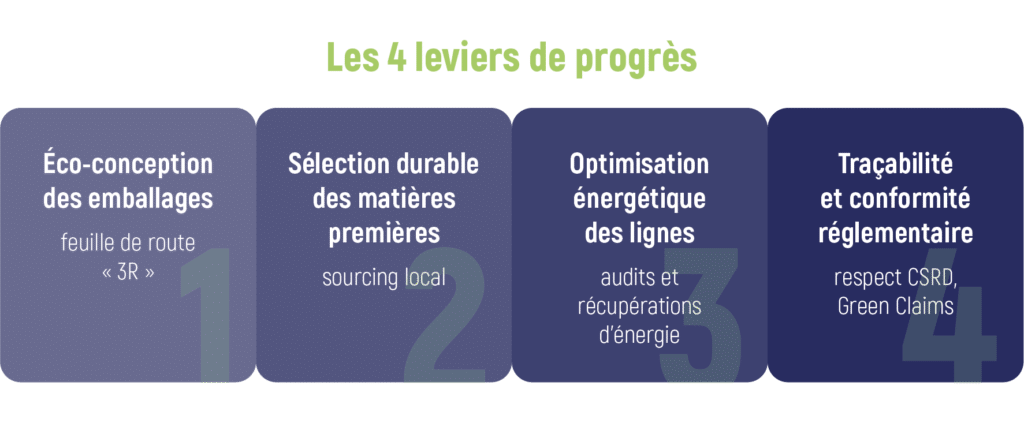

Leviers de progrès : des actions concrètes pour la filière petfood

Face aux enjeux de l’industrie petfood, les acteurs du secteur identifient 4 grands axes de transformation :

1. Éco-conception des emballages- Application de la feuille de route “3R” : Réduction, Réemploi, Recyclage

- Intégration de monomatériaux recyclables (ex. : projet Animo Impact)

2. Sélection durable des matières premières

- Protéines issues de coproduits locaux ou d’agriculture régénérative

- 59 % des ingrédients sont français, 97 % européens

- Diversification vers les protéines végétales, insectes, fermentation

3. Optimisation énergétique des lignes

- Systèmes de récupération de chaleur

- Audits des consommations

- Optimisation des cycles de stérilisation

4. Traçabilité et conformité réglementaire

- Respect des exigences CSRD, AGEC, Green Claims

- Amélioration de la transparence via ACV et PEF

Enjeux industrie petfood : vers un secteur plus responsable et compétitif

Les responsables RSE, techniques et énergie ont un rôle stratégique dans l’évolution de la filière.

Ils doivent :- Piloter des plans d’économies d’énergie (avec ROI et financements)

- Réduire la consommation d’eau et les émissions indirectes

- Sécuriser les approvisionnements dans un climat instable

- Valoriser les efforts environnementaux auprès des parties prenantes

Grâce à des initiatives collectives (comme Facco par exemple), l’industrie du petfood dispose déjà d’une base solide.

D’ici 2030, l’intégration d’innovations techniques et de solutions opérationnelles permettra de combiner :- Performance environnementale

- Compétitivité économique

- Résilience industrielle

Contactez nos experts pour accélérer votre transition

Vous souhaitez aller plus loin sur la sobriété énergétique, la réduction des consommations d’eau ou les performances environnementales de votre site petfood ?

Alors, contactez les experts d’EcoGreenEnergy dès aujourd’hui.

En effet, nous vous partageons nos retours d’expérience et étudions ensemble les solutions adaptées à vos enjeux terrain. -

Électrification de la chaleur dans l’industrie : un levier clé pour la décarbonation et la compétitivité

L’électrification de la chaleur dans l’industrie est aujourd’hui l’un des leviers les plus puissants de décarbonation. En effet, elle permet d’une part de réduire les émissions de gaz à effet de serre (GES), et d’autre part d’améliorer la performance énergétique des installations industrielles.

Par ailleurs, en France, la chaleur produite à partir de combustibles fossiles (gaz, fioul, charbon) constitue une part importante de l’empreinte carbone industrielle. Dans ce contexte, et face aux objectifs fixés par la Stratégie Nationale Bas Carbone (SNBC) à l’horizon 2050, l’électrification des procédés thermiques s’impose comme une priorité stratégique pour les industriels.

Un potentiel technique confirmé par l’ADEME

D’après une étude publiée par l’ADEME en 2020 :

- 18 % des usages fossiles peuvent être remplacés par des technologies électriques matures,

- Cela représente 41,6 TWh de combustibles substituables,

- Et 23,9 TWh de consommation électrique supplémentaire, souvent plus efficace en énergie finale.

Technologies disponibles :

- Résistances électriques

- Pompes à chaleur industrielles (PAC) couplées avec des capacités de stockage dynamique

- Conduction, induction

- Compression mécanique de vapeur (CMV)

Ces solutions sont déjà utilisées dans les secteurs de l’agroalimentaire, de la chimie, de la verrerie, de la métallurgie ou des matériaux de construction.

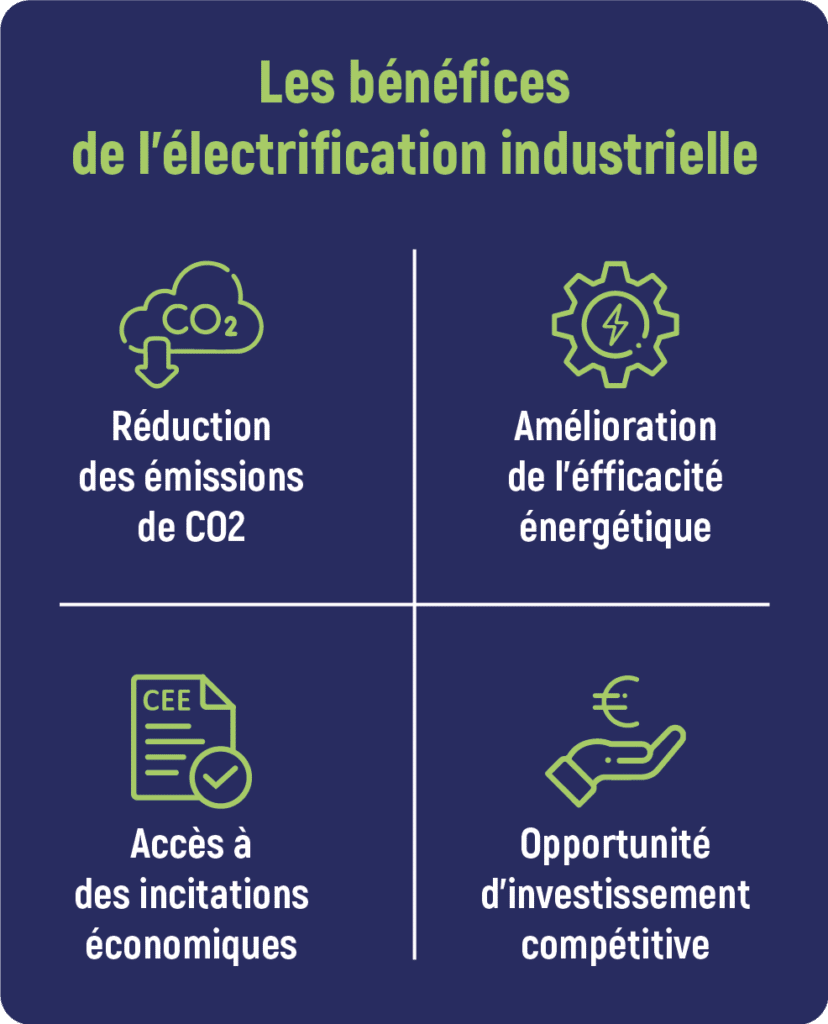

Quels bénéfices de l’électrification de chaleur pour l’industrie ?

1. Décarbonation immédiate

Le remplacement des énergies fossiles par une chaleur électrique (souvent d’origine renouvelable) permet une réduction directe du CO₂.

2. Meilleure efficacité énergétique

L’électricité permet une chaleur :

- plus précise,

- mieux pilotée,

- avec moins de pertes thermiques.

3. Accès à des incitations économiques

L’électrification ouvre droit à plusieurs dispositifs financiers :

- Primes d’effacement

- Réserve secondaire (services réseau)

- Certificats d’économies d’énergie (CEE)

- Subventions publiques (France 2030, ADEME)

Investissement stratégique pour la compétitivité

Au-delà de la performance énergétique, électrifier la chaleur industrielle, c’est aussi :

- Moderniser ses équipements

- Réduire sa dépendance aux énergies fossiles

- Répondre aux exigences clients et investisseurs (ESG)

À ce titre, l’électricité s’impose comme un vecteur stratégique pour :

- Réduire les coûts long terme

- Valoriser la flexibilité énergétique

- Anticiper la réglementation carbone

Comment réussir son projet d’électrification ?

Pour mener à bien une démarche efficace, il faut :

- Évaluer le potentiel d’électrification propre à chaque site,

- Choisir les bonnes technologies selon les usages (chauffage <100°C, fusion, séchage…),

- Analyser les contraintes réseau (puissance, effacement…),

- Mobiliser les aides disponibles pour améliorer le retour sur investissement.

L’électrification, une décision d’avenir

Aujourd’hui, électrifier les procédés thermiques industriels n’est plus une perspective lointaine, mais bien une réalité technique, économique et stratégique. En parallèle, cette démarche s’inscrit dans une logique de transition énergétique durable, tout en renforçant la compétitivité industrielle.

✅ Réduction des émissions

✅ Gains d’efficacité énergétique

✅ Accès à des financements

✅ Valorisation environnementaleBesoin d’accompagnement pour électrifier vos procédés ?

Chez EcoGreenEnergy, nous accompagnons les industriels pour :

- Identifier le potentiel d’électrification

- Choisir les solutions techniques adaptées

- Accéder aux aides disponibles

- Mettre en œuvre une stratégie de décarbonation pérenne

Contactez nos experts pour un diagnostic sur mesure.

-

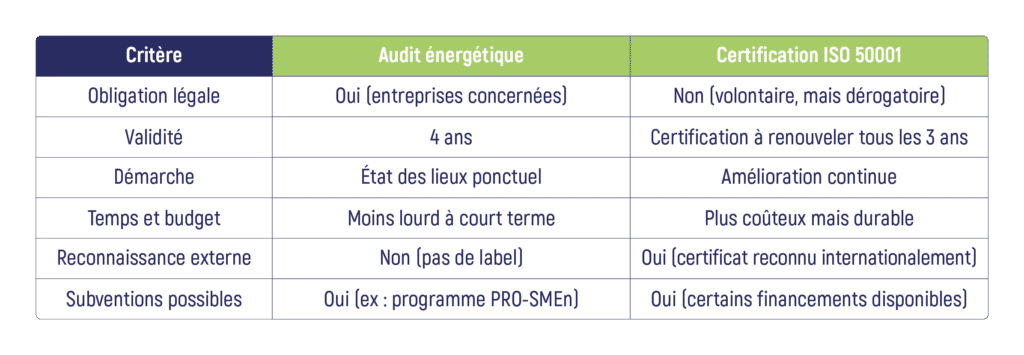

Différences audit énergétique et ISO 50001 : que choisir pour votre entreprise industrielle ?

La transition énergétique est devenue un enjeu stratégique pour les entreprises, en particulier dans le secteur industriel où les consommations sont souvent importantes. Dans cette optique, les différences audit énergétique et ISO 50001 prennent tout leur sens. Deux démarches se présentent pour mieux maîtriser la performance énergétique :

- l’audit énergétique réglementaire,

- la certification ISO 50001.

Mais laquelle choisir ? Sont-elles concurrentes ou complémentaires ? Faisons le point.

Qu’est ce qu’un audit énergétique réglementaire ?

L’audit énergétique réglementaire est une obligation imposée par la directive européenne 2012/27/UE et transposée en droit français via le Code de l’énergie.

Qui est concerné par l’audit réglementaire ?

Les entreprises de plus de 250 salariés ou dont le chiffre d’affaires annuel dépasse 50 millions d’euros et le total de bilan 43 millions d’euros, doivent réaliser un audit énergétique tous les 4 ans, sauf si elles disposent déjà d’une certification ISO 50001. De nouveaux critères seront bientôt applicables rendant le champ des entreprises concernées bien plus vaste.

Objectif de l’audit réglementaire

Identifier les gisements d’économies d’énergie dans les bâtiments, les procédés industriels et les transports.

Qu’est-ce que la certification ISO 50001 ?

La norme ISO 50001 est une certification volontaire qui atteste de la mise en place d’un Système de Management de l’Énergie (SMÉ) dans une entreprise.

Objectif de la certification ISO 50001

Instaurer une démarche permanente et structurée d’amélioration continue de la performance énergétique à travers des processus, des indicateurs et des plans d’action.

Bénéfices de la certification ISO 50001

- Elle permet de remplacer l’audit réglementaire ponctuel.

- Elle pérennise la connaissance et le pilotage des énergies consommées

- Elle garantit des économies d’énergie dans le temps.

- Elle renforce l’image environnementale (RSE) de l’entreprise.

Les différences entre audit énergétique et ISO 50001

Que choisir selon votre situation ?

Choisissez l’audit énergétique si :

- Vous devez répondre à une obligation réglementaire ponctuelle.

- Vous souhaitez une vision rapide mais instantanée de vos consommations.

- Vous débutez dans une démarche énergétique.

Optez pour la certification ISO 50001 si :

- Vous souhaitez intégrer l’énergie dans votre stratégie globale.

- Vous cherchez une réduction pérenne de vos coûts énergétiques.

- Vous avez déjà fait un ou plusieurs audits.

- Vous voulez une reconnaissance externe (RSE, appels d’offres, etc.).

Une stratégie progressive : combiner les deux approches :

La plupart des entreprises industrielles commencent par un audit énergétique pour repérer les opportunités, puis déploient un SMÉ certifié ISO 50001 pour structurer leur performance dans la durée.

Besoin d’un accompagnement personnalisé ?

Chez EcoGreenEnergy, nous accompagnons les entreprises industrielles à chaque étape :

- Réalisation d’audits énergétiques réglementaires

- Mise en place de systèmes ISO 50001

- Accompagnement à la certification

- Mobilisation des aides (PRO-SMEn, CEE, etc.)

Contactez nos experts pour un diagnostic gratuit ou un devis personnalisé.

-

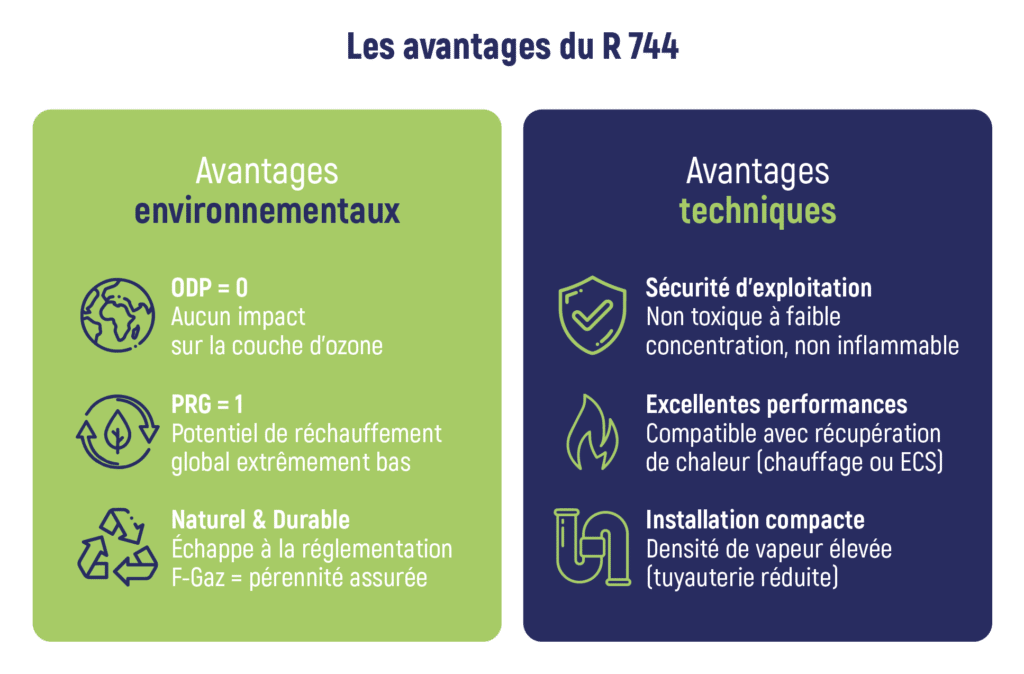

Le R 744 (CO₂) : un fluide frigorigène d’avenir pour l’industrie et les pompes à chaleur

Le R 744, aussi appelé CO₂, est un fluide frigorigène naturel et désormais reconnu comme un fluide frigorigène R 744 incontournable pour les applications industrielles. Il est de plus en plus présent dans les installations de froid industriel et les pompes à chaleur. Historiquement utilisé depuis 1850, il revient aujourd’hui sur le devant de la scène, porté par ses excellentes performances thermodynamiques et ses bénéfices environnementaux. Grâce à ces atouts, il s’impose comme une alternative durable aux fluides HFC traditionnels.

Applications du CO₂ en réfrigération industrielle

Le CO₂ peut être exploité selon plusieurs technologies :

- détente directe,

- systèmes en cascade (régime subcritique), associés à des fluides HFC, HFO ou NH₃,

- systèmes booster en régime transcritique.

Ces configurations sont adaptées aux procédés industriels, aux installations de conditionnement d’air et aux revampings de groupes froids fonctionnant à température négative. Le CO₂ s’impose dans les projets où l’optimisation énergétique est stratégique, notamment dans les industries souhaitant réduire leur consommation d’énergie tout en respectant la réglementation.

Contraintes et précautions d’usage

Malgré ses atouts, l’utilisation du CO₂ nécessite des précautions spécifiques :

- Il fonctionne à des pressions élevées, ce qui exige des équipements robustes et conformes aux normes de sécurité.

- Les groupes froids, tours aéroréfrigérantes et autres composants doivent être correctement dimensionnés.

- Le personnel doit être formé à la manipulation du CO₂.

- La réglementation impose :

- des détecteurs de CO₂ en salle des machines,

- une ventilation adaptée pour prévenir les risques de fuite.

Risques liés à la concentration de CO₂

La sécurité des personnes est primordiale. Voici les seuils d’exposition à connaître :

- 0,5 % dans l’air : valeur maximale d’exposition prolongée.

- 2 % : premiers symptômes de gêne respiratoire.

- 3–5 % : vertiges, maux de tête, désorientation.

- >15 % : perte de conscience immédiate, risque vital.

⚠️ Le CO₂ étant plus lourd que l’air (densité : 1,53), il s’accumule dans les zones basses. Il est donc essentiel de positionner les détecteurs et extracteurs à ces endroits stratégiques. Les outils d’intervention (manomètres, flexibles) doivent être conçus pour résister à ces pressions

Notre expertise pour vos projets industriels

Chez EcoGreenEnergy, nous accompagnons les sites industriels sur tous les aspects liés à l’utilisation du CO₂ :

- Identification des opportunités de valorisation énergétique, notamment via la récupération de chaleur.

- Dimensionnement et choix d’équipements de froid industriel, adaptés aux régimes transcritiques ou subcritiques.

- Sécurisation des installations : formation, conformité réglementaire, maîtrise des risques.

Notre approche repose sur l’optimisation énergétique, le respect des normes et la performance durable. Pour aller plus loin, découvrez notre accompagnement sur mesure via notre bureau d’études techniques.

Contactez-nous

Vous souhaitez en savoir plus sur :

- l’utilisation du CO₂ en froid industriel,

- le revamping de vos groupes froids,

- ou le dimensionnement d’une installation à haute efficacité ?

Contactez notre équipe d’experts pour un diagnostic personnalisé et un accompagnement sur mesure.

-

Comprendre le dépôt d’un dossier CEE pour une opération spécifique

Dans un contexte où la performance énergétique devient un critère clé de compétitivité, de nombreuses entreprises industrielles ou tertiaires se tournent vers les Certificats d’Économies d’Énergie (CEE) pour valoriser leurs efforts d’efficacité. Le dépôt d’un CEE dossier dit d’opération spécifique constitue une voie précieuse, bien que plus exigeante, pour financer des projets ne relevant pas du cadre classique des fiches standardisées. Cette démarche concerne en particulier les installations fixes aux configurations uniques ou aux ambitions techniques élevées.

Un cadre pour les projets hors normes

Contrairement aux opérations dites standardisées, définies par des fiches techniques avec des barèmes prédéfinis, les opérations spécifiques s’adressent à des projets complexes : process industriels innovants, systèmes multi-énergies, ou encore dispositifs dépassant les seuils prévus par les fiches existantes. Ces projets sont étudiés au cas par cas par le Pôle National CEE (PNCEE) avec, si besoin, l’appui technique de l’ADEME.

Le recours à une opération spécifique s’impose notamment lorsque l’opération ne correspond à aucune fiche, ou bien lorsque les modalités spécifiques d’une opération rendent inapplicable la fiche existante. C’est également le cas des projets réalisés sur des sites relevant du système européen d’échange de quotas de gaz à effet de serre (EU-ETS), pour lesquels le CEE dossier ne peut être obtenu que via une instruction spécifique.

Une démarche encadrée et structurée

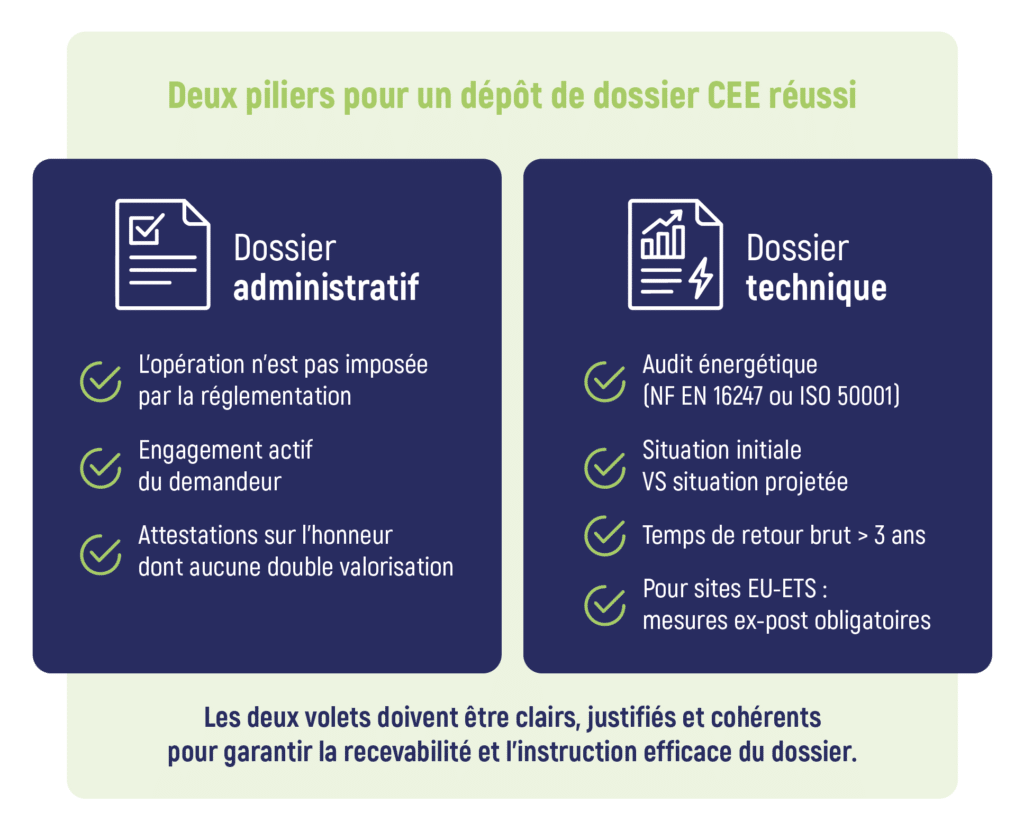

Les deux volets du dossier

La procédure de dépôt repose sur deux piliers : un dossier administratif et un dossier technique, tous deux encadrés par l’arrêté du 4 septembre 2014. Ces documents doivent démontrer la cohérence, la pertinence énergétique et la recevabilité de l’opération.

Contenu du dossier administratif

Le dossier administratif sert à établir la légitimité de la demande : il prouve que l’opération n’a pas été imposée par la réglementation, et confirme l’engagement actif du demandeur dans la réalisation du projet. Plusieurs attestations sur l’honneur doivent y figurer, établissant notamment qu’aucune double valorisation ne sera opérée.

Contenu du dossier technique

Le dossier technique constitue le cœur de la demande. Il s’articule autour d’un audit énergétique approfondi, conforme à la norme NF EN 16247 ou à la certification ISO 50001, et couvre l’ensemble des éléments techniques du site concerné. Il décrit avec précision :

- la situation initiale,

- la situation de référence,

- la situation projetée après réalisation.

Ces données servent à calculer les gains d’énergie, les réductions d’émissions de gaz à effet de serre, la durée de vie des équipements, et enfin, le volume de CEE en kWh cumac attendu.

Il est essentiel de démontrer que l’opération présente un temps de retour brut supérieur à trois ans — critère d’éligibilité incontournable. Pour les projets sur sites EU-ETS, des mesures ex-post (vérifications après travaux) sont obligatoires.

Une exigence de rigueur, un levier de financement

Le dépôt d’un CEE dossier spécifique demande une grande rigueur. Chaque élément doit être justifié, structuré et argumenté. Les retours d’expérience montrent que plus de 70 % des dossiers expertisés par l’ADEME donnent lieu à des demandes de compléments. Un dossier incomplet ou mal structuré peut ainsi engendrer des délais d’instruction importants, voire une réduction du montant final valorisable.

C’est pourquoi l’ADEME recommande vivement de suivre la trame de présentation fournie dans son guide technique. Un dossier clair, complet et pédagogique facilite considérablement l’instruction, limite les incertitudes et augmente les chances d’obtenir le montant maximal de CEE.

Choisir un dossier CEE spécifique peut paraître complexe. Pourtant, c’est souvent la seule option pour des projets ambitieux.

Cette démarche donne accès à une aide financière importante. Elle améliore la rentabilité et soutient la transition énergétique.Les entreprises disposant de ressources techniques peuvent s’y engager facilement. Celles accompagnées par des experts y gagnent aussi beaucoup.

Le CEE spécifique offre plus qu’un financement. Il valorise la performance énergétique et l’engagement bas carbone du projet.